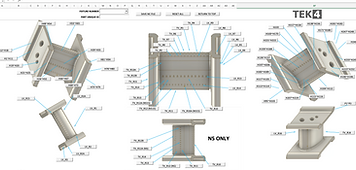

TEK4 FHD EDM Erodierbohrmaschinen Funkenerosion Hauptmerkmale

3 Schritte zur Genauigkeit

Genauigkeit und Wiederholbarkeit sind kritische Elemente bei der Bearbeitung von Turbinenkomponenten. Das Verfahren von TEK4s 3 Steps to Accuracy garantiert Genauigkeit und Wiederholbarkeit in 3 einfachen Schritten. Stellen Sie die Maschine ein, stellen Sie die Elektrode ein und stellen Sie schließlich das Teil ein.

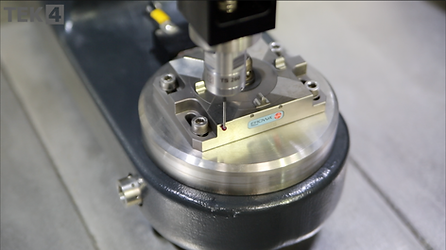

1 - Stellen Sie die Maschine ein

Mit dem in die Maschine integrierten KMG-Messtaster stellen wir die Maschine ein, qualifizieren alle 5 Achsen und setzen die Arbeitsnullpunkte.

Dieser Vorgang ist in 3 Minuten abgeschlossen.

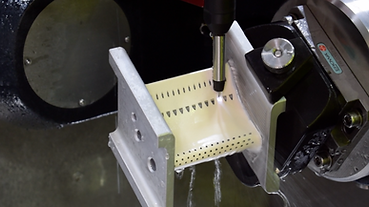

2 - Stellen Sie das Teil ein

Mit dem KMG-Messtaster wird das Teil an seinen Referenzpunkten gemessen und dann von der Software mit einem 3-2-1 (Ebene, Linie und Punkt) Ansatz "verschachtelt".

Die Maschine gleicht das im Programm eingebettete CAD-Modell mit dem physischen Teil ab.

3 - Setzen Sie die Elektrode ein

Bei diesem Elektrodeneinstellverfahren werden automatisch neue Werkzeugversatzwerte eingestellt, wodurch die Auswirkungen kleiner Abweichungen, die im Werkzeug vorhanden sein könnten, beseitigt werden.

Dieser zweite Schritt beseitigt die Auswirkungen, die diese Fehler haben könnten.

Laserablation (DAC)

Die optionale DAC-Technologie (Drill After Coating) von TEK4 verwendet einen Hochfrequenz-Faserlaser, um nicht leitende Keramische Beschichtungen zu entfernen. Diese Technologie ist auf die FHD-Erodiermaschinen integriert, um eine Lösung zum Bohren nach Beschichtung zu bieten.

Der große Vorteil, den Erodierkopf und den Laserkopf in derselben Maschine zu haben, ist eine perfekte geometrische Korrelation zwischen den beiden Prozessen. Verkürzung der Durchlaufzeiten, da die Teile nicht zwischen zwei Maschinen transportiert werden müssen, und reduzierter Lagerbestand, da keine Teile an zwei verschiedenen Maschinen benötigt werden.

Dieses Technologieverfahren kann sowohl auf geformte Diffusorlöcher als auch auf gerade Löcher angewendet werden.

Hauptmerkmale

Hochfrequenz-FaserLaser

Hochgeschwindigkeits-Genauigkeitskopf

Automatische Kalibrierung

100w Laserleistung

Single Operation Dual Process

Schritt 1: Automatische Kalibrierung

Schritt 3: Präzisionsschnelllochbohrer EDM

Schritt 2: Hochfrequenz-Faser-Laserablation

Schritt 4: Dualer Prozess mit einer Lösung

Repair Technology System

The machine is optionally supplied with a camera system that allows easy adaptive programming of Industrial Gas Turbine repaired components where new drilled holes need to be drilled relative to existing holes.

This system represents a breakthrough in flexibility, performance and ease of integration. This powerful vision system performs fast and accurately while its compact footprint easily fits into any TEK4 machine.

An integrated camera and lighting system is included to identify the location of the holes already drilled on the part – this is picked up by the EDM head.

Each time the camera system is picked up the position is calibrated by moving to a known feature on the datum bore.

Then the camera moves to identify the location of the reference holes that were selected by the operator, an automatic correction is applied to ensure that the new holes drilled are aligned to the existing holes.

Before automatic correction is applied

After automatic correction is applied

5 wesentliche Kerntechnologien EDM

Erstklassige EDM-Leistung

Die PulseTech EDM-Technologie von TEK4 wurde speziell für das schnelle Erodieren von Löchern in Aero- und Gasturbinen-Teilen entwickelt. Flexible Parameterprozessprogrammierung und adaptive Software ergeben zusammen eine herausragende Leistung.

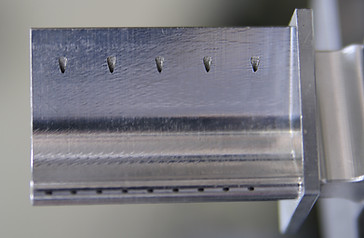

Pre-Breakthrough-Erkennung

Die Pre-Breakthrough Detection erkennt automatisch den Beginn des Elektrodendurchbruchs. Nach der Erkennung werden EDM-Parameter automatisch aktiviert, um den Elektrodendurchbruch zu verbessern und zu beschleunigen.

Dies ist besonders wertvoll bei spitzen Winkeln und gleicht Gussdickenschwankungen aus.

Automatische Durchbrucherkennung

Ein programmierbares Durchbrucherkennungssystem wird verwendet, um ein Elektrodenüberlaufen zu verhindern, insbesondere wenn in kleine Hohlräume eingebrochen wird.

Breakthrough Detection gleicht Gussabweichungen aus und verbessert die Qualität.

Fortschrittliche geformte Kühllochfunktion

Die TEK4s Shaped Cooling Hole-Technologie kombiniert Genauigkeit und Flexibilität mit Prozessgeschwindigkeit. Das neueste Formlochbohren von TEK4 verwendet AFC (Adaptive Feedrate Control), was die Bohrzeiten für Formlöcher um 30 % verbessert.

Datensammlung

Jede Bohrlochanwendung hat einen eigenen Prozess-Fingerabdruck. Dies ist die Summe aller Prozessvariablen. Durch die grafische Darstellung dieses Prozesses werden Verbesserungen sofort deutlich und durch den Vergleich der aktuellen Leistung mit der vorherigen Leistung kann die Prozessstabilität sichergestellt werden.